| 2020年6月1日 | 役職人事(昇進含む)が行われました 製造部門係長 中村圭志朗 技術営業事務部門主任 藤田裕子 製造部門主任 中村充宏 製造部門班長 上拂由香 |

|---|---|

| 2020年5月30日 | 製品倉庫隣地に購入した土地に資材倉庫兼作業所を新設するために地鎮祭を行いました |

| 2020年3月30日 | キーエンス製三次元測定機1台を導入しました 3Dデータの読み取りも可能です |

| 2020年3月25日 | 日精樹脂工業製15T電動式射出成型機1台を導入しました |

| 2020年3月9日 | 工場の一角に資材製造用事務所を新設しました また、ダンボール置場の改装を実施して省スペース化と作業の効率化を実現しました |

| 2020年2月3日 | 技能ビザによりベトナムからゴー・グォン・チェットが入社しました |

| 2019年5月24日 | 製品倉庫隣地の土地150坪を購入しました 資材倉庫の新設を予定しています |

| 2019年5月5日 | 技能研修生のダン・ゴック・アインとホアン・テイ・トゥー・タオが クレーン(5t未満)の運転について、特別教育・安全衛生教育等終了証を 取得しました 尚、玉掛けに関する技能講習終了証は2019年2月8日付けで取得済です |

| 2019年5月1日 | 役職人事(昇進含む)が行なわれました 出荷検査部門係長 西垣茂明 |

| 2019年3月15日 | 製造部門加藤俊がプラスチック技能検定3級に合格しました |

| 2019年3月1日 | ベトナム技能研修生のダン・ゴック・アインとホアン・ティ・トゥー・タオが入社しました |

| 2018年7月31日 | エイエスアール株式会社(ASR)の審査により 2015年版ISO環境への移行が完了しました |

| 2018年6月1日 | 役職人事(昇進含む)が行われました 技術営業部次長 植木功 製造部門主任 米良良枝 |

| 2018年5月26日 | 株式会社日本環境認証機構(JACO)の審査により 2015年版ISO品質への移行が完了しました |

| 2018年3月31日 | 故伊藤会長のお別れ会を天王寺都ホテルで執り行いました 大勢のお取引先様に見送っていただきましたことを感謝いたします |

| 2018年3月30日 | 大阪市が推進する(仮称)こども本の森 中之島に対し寄付をいたしました |

| 2018年3月16日 | 製造部門三木昌幸がプラスチック技能検定3級に合格しました |

| 2017年12月21日 | 弊社取締役会長伊藤良喜が肺炎により享年80歳にて永眠いたしました 本日をもって、取締役会長を退任致します 今までのご厚情に深謝いたしますとともに今後のご厚誼賜りますことをお願い申し上げます |

| 2017年11月21日 | タイ王国に本社のあるSUNSUI CO.,LTDと業務協定を締結しました タイ王国 SAMUTSAKORN に所在する工場に横型成型機101台、二色成型機3台、縦型成型機8台を 所有され、医療機器、エレクトロニクス機器、オートバイ・自動車部品及びペット用品等の プラスチック部品を供給されてきた1979年創業の日系企業様です それぞれのお客様に最適生産地から製品を提供したいとする両社の思惑が一致しました |

| 2017年10月14日 | ハイブリッド式で精度、省エネルギーに優れた日精樹脂工業製220tの新型成形機(FNX220Ⅲ)1台を導入しました 本社保有の成形機は12台から13台に増加となります |

| 2017年10月10日 | 金型のスプルーブッシュを独自構造にすることでエンジニアリングプラスチック(エンプラ)材使用時に効果を発揮するようにしました 一般的にエンプラ成形時には金型を高温にしますが、この構造ですと金型を低温に保ったままでも安定した品質での製造が可能となります 本件は、特許出願(出願番号;特願2017-196829)致しました |

| 2017年9月29日 | 製造部門中村充宏がプラスチック技能検定2級に合格しました |

| 2017年6月1日 | 役員人事が行われました。 松崎幸子が取締役に就任しました。 今後とも何卒宜しくお願い致します。 |

| 2017年6月1日 | 役職人事(昇進含む)が行われました。 出荷検査係長 南尾孝幸 技術営業主任 高野智広 出荷検査主任 西垣茂明 製造班長 中村充宏 製造副班長 上拂由香 |

| 2017年3月31日 | 役員人事が行われました。 伊藤良喜が代表権を辞任し取締役会長となりました。 |

| 2017年3月1日 | 2年以上勤務してきた5名が正社員に転換しました。 |

| 2016年6月1日 | 役員人事が行われました。 伊藤良喜が代表取締役会長に就任しました。 藤井浩幸が代表取締役社長に就任しました。 今後とも何卒宜しくお願い致します。 |

| 2016年1月18日 | 末吉三夫が品質担当顧問として入社致しました。 |

| 2015年10月7日 | 名機製作所製25tの成形機(油圧式)2台を日精樹脂工業製30tの新型成形機(NEX30Ⅲ)1台に入れ替えました。 電気式ですので精度と静粛性に優れます。 |

| 2015年6月20日 | グループ会社株式会社ハンクスの川口鐡工製360tの成形機を東洋機械金属製350tの新型成形機へ入れ替えました。 油圧式から電動式に変えることで省エネルギーに貢献します。 |

| 2015年3月31日 | 役員人事が行われました。 伊藤尚喜が取締役副社長を退任し相談役に就任致しました。 今後とも何卒宜しくお願い致します。 |

| 2014年10月16日 | 名機製作所製200tの成形機を日精樹脂工業製220tの新型成形機(FNX220Ⅲ)に入れ替えました。 ハイブリッド式で精度のみならず省エネルギーに配慮しました。 また、金型の迅速な着脱の為にマグネットクランプも別途購入しました。 |

| 2014年9月16日 | 名機製作所製25tの成形機を日精樹脂工業製30tの新型成形機(NEX30Ⅲ)に入れ替えました。 これによりひとまわり大きな金型の成形が可能となりました。 また、電気式ですので精度と静粛性に優れます。 |

| 2014年6月1日 | 役員人事が行われました。 伊藤尚喜が取締役副社長(前専務取締役)に、藤井浩幸が代表取締役専務(前常務取締役)に、 藤田治が常務取締役(前取締役営業部長)に就任致しました。 今後とも何卒宜しくお願い致します。 |

| 2014年6月1日 | 役職人事(昇進含む)が行われました。 技術部営業部長 土師浩之 技術営業次長 藤本幸治 技術営業課長 植木功 資材係長 山田正敏 製造主任 中村圭志朗 製造・検査班長 米良良枝 製造・検査副班長 陳艶軒 出荷検査班長 井上美津子 今後とも何卒宜しくお願い申し上げます。 |

| 2014年2月17日 | 名機製作所製100tの成形機を日精樹脂工業製110tの新型成形機(NEX110Ⅲ)に入れ替えました。 新型成形機は製品の安定性・位置決めの精度に優れた電気式です。 また、金型の迅速脱着の為にマグネットクランプも別途購入しました。 |

| 2013年2月18日 | 名機製作所製70tの成形機を日精樹脂工業製80tの新型成形機(NEX80Ⅲ)に入れ替えました。 新型成形機は製品の安定性・位置決めの精度に優れた電気式です。 また、金型の迅速脱着の為にマグネットクランプも別途購入しました。 |

| 2012年6月1日 | 藤井浩幸が常務取締役に就任致しました。今後とも何卒宜しくお願い致します。 |

| 2012年4月2日 | Nikon製デジタル画像測定システム(iNEXIV VMA-2520)を購入しました。 立体形状サンプルの測定を目的に開発された白色LED光源採用の10倍ズーム光学系測定機で、 段差のある部品も余裕をもって測定が可能です。 |

| 2012年2月14日 | 日精樹脂工業製180tの新型成形機(FNX180-36A)を導入しました。 油圧式と電気式の長所を併せ持つXポンプが搭載されたハイブリッド式です。 製品の精度だけではなく、省エネルギーにも配慮して導入を決定しました。 また、金型の迅速着脱の為にマグネットクランプも別途購入しました。 |

| 2011年6月1日 | 藤田治が取締役技術営業部長に就任致しました。 今後とも何卒宜しくお願い致します。 |

| 2011年5月16日 | 松崎幸子が総務部部長に、土師浩之が技術営業部次長に昇格致しました。 今後とも何卒宜しくお願い致します。 |

| 2011年2月27日 | 名機製作所製50tの成形機(1999年導入)を 日精樹脂工業製50tの新型機(エルジェクトNEX50-5E)に入れ替えました。 新型機は、製品の安定性、位置決めの精度に優れた電気式です。 |

| 2010年6月28日 | 人材募集は完了致しました。 ご応募、ありがとうございました。 |

| 2010年6月15日 | 弊社業務多忙により若干名の人材募集を行います。 詳細は6月20日新聞折込広告AIDEM(平野・東住吉エリア)をご覧ください。 |

| 2010年5月31日 | 弊社内にシルクスクリーン室を新設致しました。 |

| 2010年4月20日 | 三和商工株式会社製超高精度肉盛溶接機を購入致しました。 本機の導入により、弊社内で軽度な金型メンテナンスが可能となりました。 |

| 2010年2月27日 | 日精樹脂工業株式会社製110t射出成形機を購入しました。 弊社既存保有の日精射出成形機と同様、Xポンプシステムを搭載。 Xポンプシステムとは、必要な時に必要なだけサーボモータの回転動作を行い必要なときに必要なだけの、作動油の量と圧力を伝えるシステムです。 これにより、省エネ性・安定成形が可能となります。 また、金型取付時間の短縮 に有効なマグネットクランプを特別仕様として装着しました。 |

| 2009年12月24日 | オートデスク株式会社より流動解析ソフ トMoldflow Adviser Advanced を購入しました。 金型製造前でも射出成形における充填・ゲート位置・DOE・ヒケ・冷却品質・ ランナーバランス・冷却・保圧・反り・構造解析を行うことが出来ますので、 金型製造コストの低減と成形品質の向上が見込めます。 また、お客様との打ち合わせ時に成形の「見える化」が実現します。 |

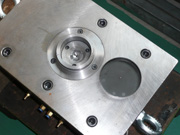

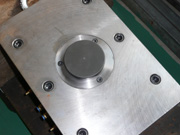

| 2009年9月1日 | 金型ロケートリング(Φ100㎜用)キャップ製造の為に金型を造り、このキャップの製造を開始しました。 お客様からお預かりしている大切な金型の内部を水滴から保護します。 また、原料には廃棄樹脂を使用(廃棄樹脂削減)することで、地球環境保護の一助になればと思っています。 ご賛同頂ける法人様があれば安価にてお分けいたします。

|

| 2009年7月1日 | グループ会社の株式会社ハンクス設立。型締力450トンまでグループ内で対応可能となりました。 |

| 2009年6月15日 | お客様からお預かりしている全ての金型に番号を貼付した上、コンピュータによる管理がスタート。 金型の所在地が一目瞭然となり金型探しの時間ロス削減、棚卸の時間短縮が可能となりました。

|

| 2009年4月1日 | 材料発注・材料在庫管理システムを構築しました。 |

| 2009年3月16日 | 平成20年度経済産業省委託事業、サプライチェーン省資源化連携促進事業に参加。 事例発表会にて福島工業株式会社様と合同で結果発表を行いました。 http://jemaisc.com/result/jirei.pdf (リンク先ファイル中の47ページで紹介されています。) |

| 2007年4月1日 | 製品発注・製品在庫管理システムを構築しました。 |